I vantaggi in sintesi:

- Un modello di dati digitale come unica fonte di verità sui dati di Engineering per l'analisi automatizzata e come fonte per i sistemi d'informazione

- Tempi di sviluppo ridotti grazie alla parallelizzazione dei processi

- Gli esperti in ambito meccanico ed elettrico lavorano nel loro ambiente ideale, ottimizzato per i loro compiti

- Sicurezza della comunicazione e panoramica del progetto

- Senza ulteriori inserimenti, senza aggiunte manuali, molti meno errori

- Le modifiche possono essere implementate molto più velocemente e in modo più coerente

- Capacità di analisi automatica dei dati interdisciplinari sul modello digitale

Sfide

- Affidabilità dei processi: Scambio di dati coerente tra ambito elettrico e meccanico

- Accelerazione dei processi: L'aspetto elettrico e quello meccanico dipendono l'uno dai dati dell'altro, e devono scambiarsi informazioni; ciò comporta un'attesa per le informazioni

- Aumento della qualità: l'inserimento manuale degli stessi dati in sistemi diversi richiede tempo ed è soggetto a errori

- Analisi interdisciplinari: le valutazioni automatiche dei dati interdisciplinari non sono possibili senza un modello digitale.

Lo sviluppo di Harness per sistemi mobili unisce mondi diversi. Nella progettazione di un veicolo, gli esperti di meccanica cercano di inserire i componenti nel minor spazio possibile e di ottimizzare la progettazione meccanica del sistema. Ciò rappresenta già una grande sfida. Inoltre, i componenti dei veicoli elettrici sono sempre più complessi. La topologia di veicoli specificata dalla meccanica ha un'influenza sulla progettazione elettrica. Di conseguenza, per lo sviluppo elettrico, progettare e soddisfare tutte le funzioni richieste è impegnativo e dispendioso.

Prima gli esperti nell'ambito elettrico avranno a disposizione le informazioni meccaniche, prima queste proprietà potranno essere incorporate nello sviluppo. E prima gli esperti di meccanica disporranno di informazioni sui requisiti di spazio per l'installazione del sistema elettrico, prima esso potrà essere preso in considerazione nella progettazione meccanica.

Uno sviluppo parallelo significativo tra aspetto meccanico ed elettrico implica un costante bilanciamento dei dati. Con la mole di dati attuale, il trasferimento manuale dei dati è tuttavia troppo dispendioso in termini di tempo e troppo soggetto a errori, ed è quasi impossibile tenere traccia di dove trovare quali informazioni e di quale versione di una disciplina appartenga a quale altra versione di dati. Ma come si arriva al calcolo giusto? Come si può controllare in modo efficiente se il sistema complessivo funziona? Ciò richiede una capacità di analisi, e i dati devono poter essere scambiati e bilanciati in modo sicuro e veloce senza sforzo manuale.

Soluzione

Sincronizzato in qualsiasi momento

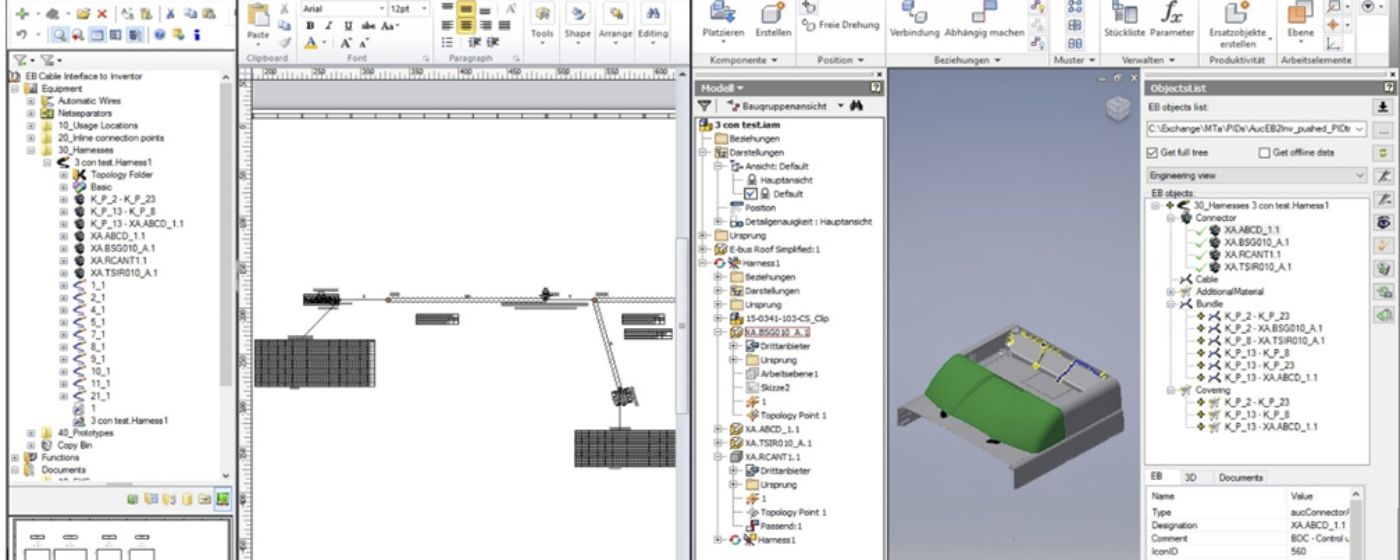

AUCOTEC offre una soluzione perfettamente integrata per il processo di progettazione degli harness: la piattaforma Engineering Base (EB), con il suo modello di dati orientato agli oggetti che consente la definizione di diversi punti di vista dei dati memorizzati a livello centrale. Che si tratti di elettrologia, topologia 2D o modello 3D, EB fornisce in ogni momento la supervisione dell'intera pianificazione, consentendo un processo di cambiamento altamente efficiente.

In collaborazione con gli esperti 3D di strumenti leader come CATIA, NX, Creo o Inventor, AUCOTEC sviluppa accoppiamenti standardizzati per EB Cable, la versione di progettazione di Harness di Engineering Base. Rendono molto più facile l'interazione tra sistemi meccanici ed elettrici, perché permettono ad entrambe le parti di avviare il processo di progettazione in parallelo e di sincronizzare le rispettive informazioni in qualsiasi momento. Con lo scambio di dati automatizzato e bidirezionale tra i sistemi, sia la pianificazione che il processo di modifica vengono notevolmente accelerati, e grazie a una coerenza dei dati notevolmente perfezionata, anche la qualità della documentazione risulta migliorata.

Derivare automaticamente

Per le definizioni elettrologiche, cioè la determinazione dei componenti elettrici e dei connettori, EB è il sistema di riferimento. I dati dell'Harness (topologia, lunghezza, materiale di protezione) che vengono poi generati in 3D vengono ritrasmessi all'EB cable. Qui avviene il routing dei fili singoli e vengono create automaticamente le derivazioni degli harness 2D e la successiva documentazione, come disegni di schede di forma, liste, ecc. Tutte le modifiche possono essere tracciate con esattezza e trasferite da un sistema all'altro.

Utilità

Più veloce, più coerente, più conveniente

Questa soluzione d'integrazione per l'ingegneria 2D e 3D consente uno sviluppo dell'Harness eccezionalmente coerente per qualsiasi tipo di pianificazione delle reti di bordo, senza perdite di dati dovute alle transizioni tra sistemi, senza inserimenti di dati doppi o reinserimenti manuali. In questo modo si eliminano le cause di errore, migliorando la qualità e risparmiando una notevole quantità di tempo.

Inoltre, la panoramica costantemente aggiornata dello stato del processo di progettazione di un Harness è notevolmente facilitata. E grazie allo scambio automatico di informazioni, le modifiche vengono rilevate immediatamente e non possono essere trascurate o dimenticate.